欢迎莅临广东恒合信管业科技有限公司官网!

不锈钢管业顾问式供应商

cnhensun@163.com

0757-83166038

13670688499

钢材、管道及加工件现场装卸、堆放和储存要求

钢材、管道及加工件现场装卸、堆放和储存要求

25/2023-07

钢材、管道及加工件现场装卸、堆放和储存要求

钢材、管道及加工件现场装卸、堆放和储存要求

25/2023-07

热烈祝贺楚能新能源(孝感)锂电池产业园项目顺利投产,恒合信为其提供安全可靠的不锈钢工艺管道系统产品

6月28日,楚能新能源孝感锂电池产业园项目一期投产活动在孝感市临空经济区隆重举行,孝感市委书记胡玖明代表孝感市委、市政府讲话,并宣布楚能新能源孝感锂电池产业园项目一期正式投产

03/2023-07

热烈祝贺楚能新能源(孝感)锂电池产业园项目顺利投产,恒合信为其提供安全可靠的不锈钢工艺管道系统产品

6月28日,楚能新能源孝感锂电池产业园项目一期投产活动在孝感市临空经济区隆重举行,孝感市委书记胡玖明代表孝感市委、市政府讲话,并宣布楚能新能源孝感锂电池产业园项目一期正式投产

03/2023-07

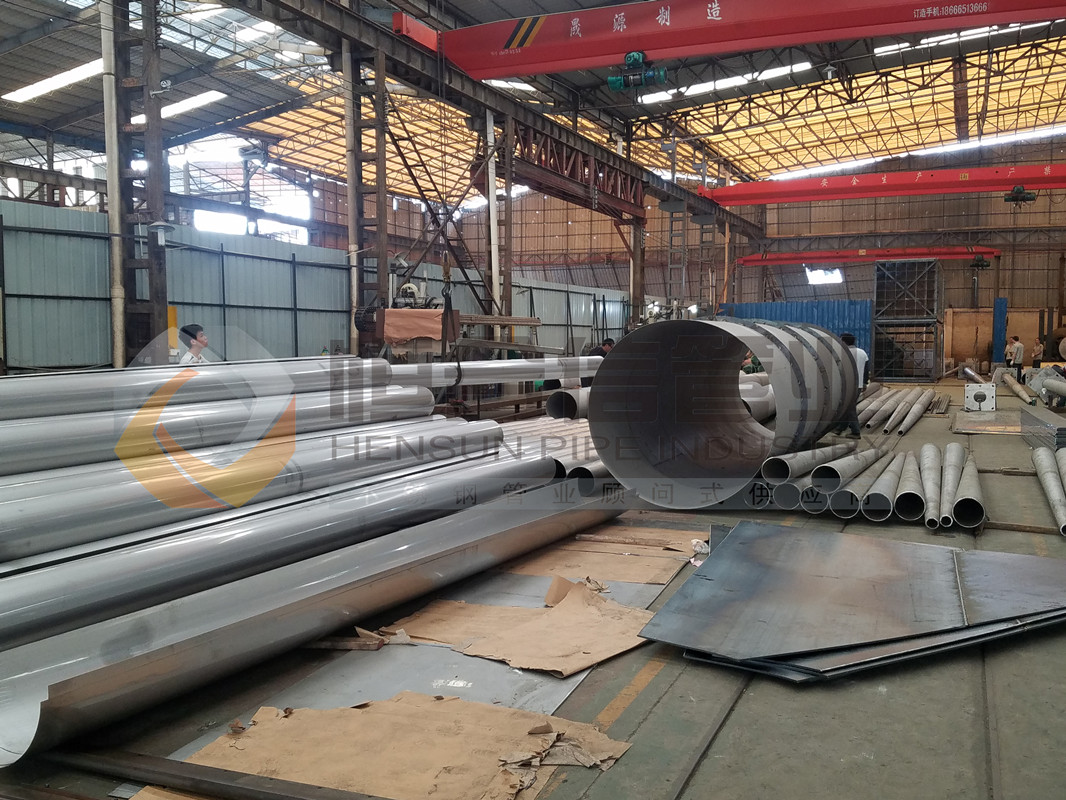

广州市白云区江高净水厂设计-采购-施工总承包(EPC)项目

广州市白云区江高净水厂设计-采购-施工总承包(EPC)项目,主要用于项目水质净化厂工艺管道,要求采用304材质不锈钢工业管,规格是DN25-DN1400,建设时间2019年10月-2020年6月(机电安装材料入场至完成安装时间)。

08/2022-04

广州市白云区江高净水厂设计-采购-施工总承包(EPC)项目

广州市白云区江高净水厂设计-采购-施工总承包(EPC)项目,主要用于项目水质净化厂工艺管道,要求采用304材质不锈钢工业管,规格是DN25-DN1400,建设时间2019年10月-2020年6月(机电安装材料入场至完成安装时间)。

08/2022-04

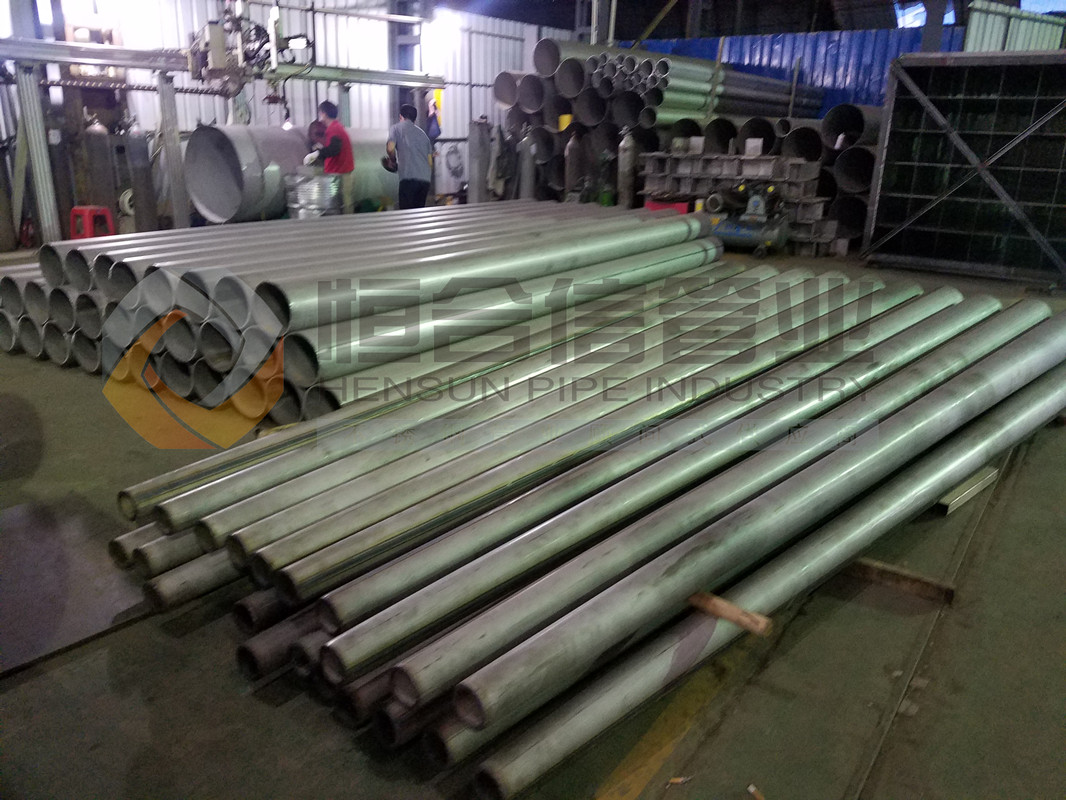

江门顶津食品有限公司二期、三期厂房及配套工程项目

江门顶津食品有限公司二期、三期厂房及配套工程,主要用于项目土建给排水管网,要求采用304材质不锈钢工业管,规格是DN 114*4、DN 219*4、DN 325*4.5,建设时间2021年11月1日。

08/2022-04

江门顶津食品有限公司二期、三期厂房及配套工程项目

江门顶津食品有限公司二期、三期厂房及配套工程,主要用于项目土建给排水管网,要求采用304材质不锈钢工业管,规格是DN 114*4、DN 219*4、DN 325*4.5,建设时间2021年11月1日。

08/2022-04

深圳市龙岗优质饮用水入户工程(2019)龙城二标工程项目

龙岗区优质饮用水入户工程(2019年)-深水龙岗水务集团供水片区(龙城街道二标)工程项目,主要用途在龙岗街道饮用水系统,我们供了薄壁不锈钢水管及管件,规格型号是DN15-50,材质是304,核心技术采用卡压式。

06/2022-04

深圳市龙岗优质饮用水入户工程(2019)龙城二标工程项目

龙岗区优质饮用水入户工程(2019年)-深水龙岗水务集团供水片区(龙城街道二标)工程项目,主要用途在龙岗街道饮用水系统,我们供了薄壁不锈钢水管及管件,规格型号是DN15-50,材质是304,核心技术采用卡压式。

06/2022-04

不锈钢工业管电抛光的优势

许多人不明白为什么不锈钢工业管道需要抛光。

10/2022-03

不锈钢工业管电抛光的优势

许多人不明白为什么不锈钢工业管道需要抛光。

10/2022-03

不锈钢焊管的均匀性要比不锈钢工业管更好些

在性能方面,不锈钢焊管的均匀性要比不锈钢工业管更好些、表面质量更优。

08/2022-03

不锈钢焊管的均匀性要比不锈钢工业管更好些

在性能方面,不锈钢焊管的均匀性要比不锈钢工业管更好些、表面质量更优。

08/2022-03

不锈钢工业管活性炭吸附氮氧化物的机理解析

今天我们来说说不锈钢工业管活性炭吸附氮氧化物的机理,就是依靠吸附剂与吸附质之间的分子运动力、化学键力与静电引力,形成物理吸附、化学吸附和交换吸附。

07/2022-03

不锈钢工业管活性炭吸附氮氧化物的机理解析

今天我们来说说不锈钢工业管活性炭吸附氮氧化物的机理,就是依靠吸附剂与吸附质之间的分子运动力、化学键力与静电引力,形成物理吸附、化学吸附和交换吸附。

07/2022-03

不锈钢焊管的均匀性要比不锈钢工业管更好些

在性能方面,不锈钢焊管的均匀性要比不锈钢工业管更好些、表面质量更优。胀管性能更好。冷轧板的性能均匀性比管材的要优,而且焊管通常使用的是在线固溶,热处理均匀,性能更稳定。工业管则在同一支管子上不同位置取样,性能不相同,有的可能相差较大。工业管在热处理时,成捆热管处理时存在受热不均匀,冷却速不一致。

01/2022-03

不锈钢焊管的均匀性要比不锈钢工业管更好些

在性能方面,不锈钢焊管的均匀性要比不锈钢工业管更好些、表面质量更优。胀管性能更好。冷轧板的性能均匀性比管材的要优,而且焊管通常使用的是在线固溶,热处理均匀,性能更稳定。工业管则在同一支管子上不同位置取样,性能不相同,有的可能相差较大。工业管在热处理时,成捆热管处理时存在受热不均匀,冷却速不一致。

01/2022-03